橡胶的挤出成型除主要用于轮胎、内胎的予成型外,还被广泛用于汽车的密封材料各种软管、防水薄膜、建材用垫片及电线等制品;作为橡胶制品的成型加工方法,挤出成型与模压成型大体上各占一半;所用的橡胶也是以通用的二烯类橡胶为主,其次是较普通与特种橡胶本文就多半用于汽车用密封材料等制品的有关三元乙丙橡胶(EPDM)挤出成型用配合的情况进行叙述。

与二烯系橡胶相比,EPDM在耐热老化性,耐臭氧性耐候性等方面均很出色,并且这些特性已经有效地在汽车用密封材料汽车软管、建筑用填片、防水薄膜以及电线等制品上得到体现。上述制品均是通过挤出成型制得的。为了获得优质产品,不仅要了解各种制品所要求的标准,而且还须选择适合于挤出成型的EPDM的牌号助剂及硫化体系如图1所示,在挤出成型工序中,必须考虑与关注以下几点

EPDM的挤出成型性能随配方不同而发生变化。与此同时,很大程度上还与EPDM的分子量、结构等有关。表1列出了EPDM的特性与挤出成型性能之间的关系。目前根据制品所要求的物理性能包括挤出成型性能在内的加工性能来选择EPDM的牌号,即挤出成型性能,其很大程度上取决于EPDM的特性,下面将详细叙述。

在挤出成型中,影响挤出稳定性的因素之一,就是挤出机供料是否稳定。EPDM挤出时,通常必须做到:以带状物供料螺杆供料要稳定以及带状物连续供料而不中断。因此,要求胶料要有适当的强度。但是这种胶料的强度受到EPDM中乙烯含量及其组成分布的影响,所以必须加以考虑。然而,随着对挤出机研究(例如供料辊的设置,螺杆的形状)的深入开展,其许可范围业已得到了扩大。另外,除了以带状物向因挤出机供料外,还有粒状供料。用这种供料方EP法,可以提高挤出稳定性与谋求供料的合理化。

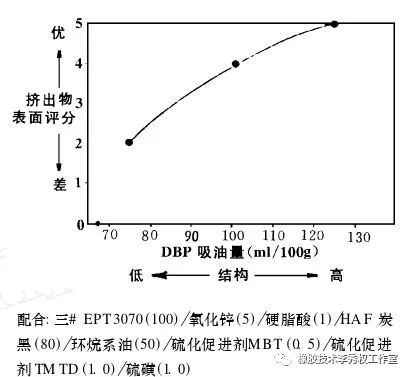

表面挤出物形状与挤出物表面受挤出速度等因素的影响。EPDM在分子量相同的情况下,还受分子量分布、长链支化量的影响。图2为分子量分布与挤出物表面的关系。当分子量分布较宽时,挤出物表面趋于良好。在挤出机中,胶料因受剪切作用而产生内部变形,在通过口型板后,就部分松弛、部分回复。分子量分布宽广与分子量分布狭窄的相比,前者低分子量成分多容易松弛的部分也多,因此其挤出物表面及边缘就好。对于挤出膨胀率,当分子量越大,长链支化的量越多,挤出膨胀率就越大。可是,对于挤出成型性能来说,若填充量增加,则分子量分布等聚合物特性的影响就会减小。作为评价挤出物表面的方法,一般采用伽弗挤出试验(ASTMD2230-77-A法)的方法。但是,在评价象电线、软管之类的圆形挤出物口型,与包括伽弗挤出试验法中那种异形挤出物的口型时会得到不同的结果,所以在评价挤出成型性能时,必须根据不同的使用目的,区别采用。

在无压力连续硫化的情况下,以100℃左右的温度下将胶料挤出,然后导入150℃~20℃的硫化槽中。此时,要求挤出物在硫化达到某一程度之前,必须保持其挤出的形状。为了保持这种形状,期望能提高胶料的门尼粘度。可是当粘度提高后,却出现挤出速度下降的问题。因此希望象图3中斜率大的EPDM,这种EPDM在挤出时,在这样的变形速度(高频率区域)下粘度低下,而在硫化槽中在由自重产生的变形速度(低频率区域)范围内保持着高粘度。这种斜率受分子量分布及长链支化量的影响分子量分布宽广的与长链支化量多的,其斜率就大,挤出物形状的持续性也好。图4为低剪切速率下的表观粘度(10的负二次方rad/s)与挤出物形状持续性的关系。

再者,作为与成型条件接近的因素,提高硫化速度,降低硫化温度,对提高挤出物形状的持续性是有效的。为此,望硫化速度快于目前市售的EPDM的新品早日闻世。

就橡胶的补强剂来说,目前使用最多的是炭黑。在炭黑的诸项特性中,粒径(用比表面积吸碘值等表示)对胶料及硫化胶的物理特性会带来影响;其结构(用吸油量表示)也会影响挤出物表面状态挤出膨胀率。图5列示了炭黑结构与挤出物表面状态的关系

表2列示了炭黑结构与胶料的物理机械性能之间的关系。从中可以看出,炭黑结构越高,挤出物表面状态就越好。就具有代表性的牌号,(高结构的FEF,)而言,其挤出物表面状态就很好,而采用低结构的SRF与GPF,其挤出物表面状态就显得较差。最近市场上又出现了将低结构牌号的炭黑,经改良后得到的高结构品种(SRF-HSGPF-HS)以及进一步提高FEF结构的新产品(FEF-HS)。然而,高结构的炭黑会引起胶料门尼粘度上升,硫化胶的扯断伸长率下降等问题,所以在选用炭黑时必须谨慎。

最近在具有较高创意的制品中,对于要求表面光泽的制品,多采用FEF-HS,MAF;对不要求光泽的低光泽的制品,多采用SRF。

无机填充剂被用来作为浅色制品配合中的补强剂或炭黑配合中的增量剂。将无机填充剂作为补强剂使用时,必须考虑该填充剂是否具有挤出成型性能。然而,无机填充剂的代表性特性与挤出成型性能之间没有一定的关系。表3是根据经验汇总的,代表性无机填充剂与挤出物表面状态最、胶料的特性之间的关系。

在表3的基本配合中,显示出粒径小、吸油量多的白炭黑配合的胶料其挤出物表面状态最好,然后依次是煅烧陶土、滑石粉。然而,白炭黑会使胶料的门尼粘度大幅度上升,从而引起挤出速度下降,及滑石粉会产生粘附在口型的孔眼与拐弯处等问题。另外,用这些无机填充剂作补强剂的浅色配合与炭黑配合相比,在耐天候性(耐紫外线)方面,存在大面积的老化问题。对于这个问题,添加紫外线掩蔽剂(金红石型氧化钛、氧化锌)是有效的。

为了提高EPDM的强度,必须配合补强剂,然而随着配合量的增加,胶料的门尼粘度就会上升,使得挤出成型性能受到损害,同时也会使硫化胶的硬度上升。所以,通常为了使胶料的门尼粘度及硫化胶的硬度下降,需配合软化剂。EPDM配合用的软化剂,使用最多的是与EPDM相容性良好价廉的矿油系石蜡油。虽然采用什么牌号是根据使用要求来定的,但在无压力连续硫化中,仍存在软化剂中的低挥发成分挥发,发烟而附着在硫化设备、排气设备上,特别是会自燃等问题。为此,在选定石蜡系油时,必须考虑以下几点:1)粘度高的牌号;2)初沸点高,加热减量小的牌号。使用这些软化剂也会提高耐热老化性。在无压力连续硫化中,大多使用动态粘度(37.8℃)在300cst以上的软化剂。

在进行无压力连续硫化时,硬质橡胶制品表面有时会出现气泡,而海绵橡胶制品有时会发生微孔分布不均匀的情况,这些都是因胶料中的水分崩沸造成的。这种水分主要是由助剂吸附的,此外,还有在混炼到挤出成型过程中吸附的。为了防止产生这种气泡和微孔分布不均的情况,必须添加吸水剂(氧化钙)。另外,也有不增加软化剂,而是通过改进挤出成型性能的做法。在这种场合,添加少量(3重量份)的加工助剂是有效的。在EPDM配合上,推荐使用脂肪酸衍生物之类的加工助剂。

在选择挤出成型配合用的硫化体系时,必须考虑生产效率(硫化速度)、外观(喷霜、挤出物表面)及制品的物理机械性能。与二烯类橡胶相比,EPDM的硫化速度较慢,所以必须提高其硫化速度。目前多半采用噻唑类、二硫代氨基甲酸盐类及秋兰姆类硫化促进剂并用的方式。以使用硫化曲线分钟的硫化体系为宜。如果单纯为提高生产效率,而使硫化速度过快,则很容易引起焦烧,这一点必须引起注意。若从硫化曲线判断,可知二硫代氨基甲酸盐类秋兰姆类是焦烧时间较短的硫化促进剂而次磺酰胺类则是焦烧时间长且较为理想的硫化促进剂。可是次磺酰胺类促进剂存在着胶料的停放稳定性问题,所以目前仍以使用二硫代氨基甲酸盐类和秋兰姆类并用方式居多。通常是用门尼焦烧试验中的Vm(最低粘度)来衡量停放稳定性。这种胶料的停放稳定性在海绵橡胶配合中尤为重要,因为Vm的变化大,会给发孔、挤出物形状带来影响,所以选择硫化体系是至关重要的。表4为Vm变化小的代表性硫化体系的用例。

表面喷霜是损害制品外观的因素之一,喷的原因有多种多样,硫化促进剂的影响尤为要。容易引起喷霜的硫化促进剂有TMTD、ZNBDC、MBTS等,所以应尽量降低其配合量。硫化橡胶的物理机械性能,随选择的硫化体系不同,差异很大,尤其是为了获得压缩永久形小的制品。最近在无压力连续硫化中进行有机过氧化物硫化的研究。通常,在氧气存在情况下,用有机过氧化物硫化,橡胶表面会产发粘现象,所以难以达到实用化。有关解决有过氧化物的实用化问题,已有专刊报导。

关于挤出成型配合,前面已从原材料这一角度进行了叙述。下面将从EPDM挤出成型制的代表性用例,叙述其要求特性,加工方法及配合。

其中特别重要的是形状持续性和密封性通常线材是用无压力连续硫化来成型的,硫化设备是采用HAV(热空气硫化槽)或UHF(微波硫化槽)与HAV组合或HFB(流动床硫化槽)等。由于UHF-HAV的组合能很好地兼热效率、控制硫化发泡及后处理工序精简,所以是目前主要的加工设备。

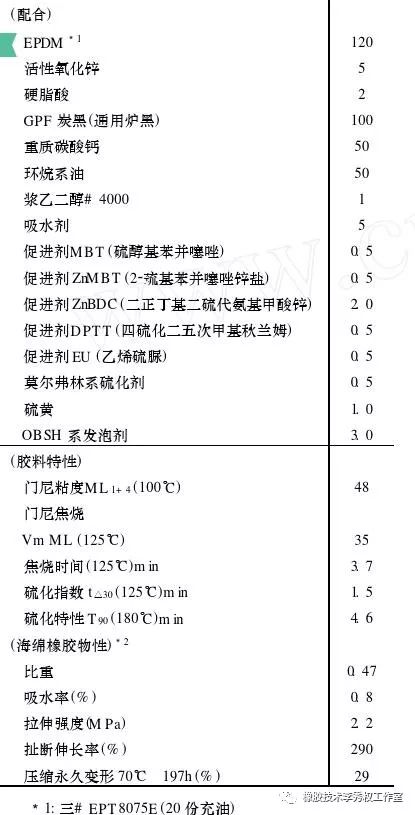

在配合方面,为使挤出物形状保持良好,压缩永久变形小,EPDM多半采用高分子量的牌号。炭黑主要使用半补强炉黑(SRF),但是最近,在采用微波硫化槽的过程中,并用发热性高的通用炭黑(GPF)或易压出炉黑(FEF)的情况也很多。在这种场合,必须注意不要损害海绵的柔软性与低压缩永久变形性。就总配合份数来说,约为300质量份,重质碳酸钙多数是作为增量剂进行配合的。

在海绵橡胶的配合中,其硫化体系的重要性仅次于生胶的选定,各工厂正在努力寻找停放稳定性、海绵表面、压缩永久变形耐喷涂面板污染等性能均良好的硫化体系。最近,由于硫化促进剂防老剂中出现了亚硝胺的问题,因此能使用的硫化促进剂的种类受到了限制。为了使EPDM具有与二烯类橡胶同等的硫化速度,所以,目前各EPDM生产厂都在探索能替代原来的第三成分(亚乙基降冰片烯ENB、二聚环戊二烯DCPD等)的高硫化速度的二烯烃。

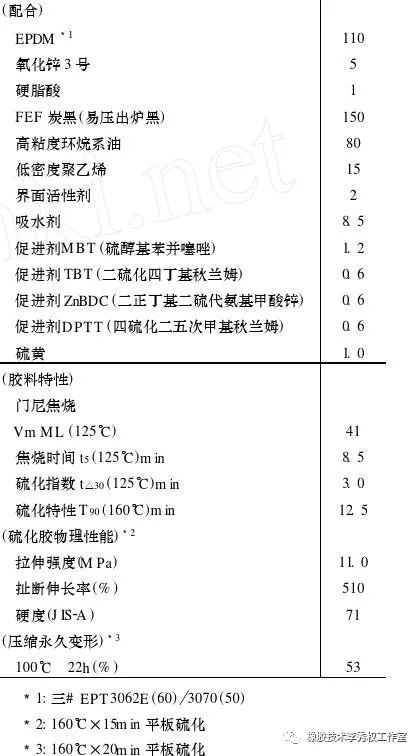

在配合方面,根据低成本的要求,可使用300质量份以上的高填充配合。因此,EPDM也选用高分子量的。压缩永久变形随选择的硫化促进剂不同而有差异,使用硫尿类促进剂,可获得低压缩永久变形的制品。表6是汽车门窗玻璃用嵌条的配合例。

最近丰田汽车公司在汽车车门窗玻璃用嵌条的拐角处使用了TPO(热塑性聚烯烃橡胶)为此对嵌条与TPO的粘接也提出了要求。若橡胶的断面发生析出或喷霜的话,就会使嵌条与TPO的粘接性能明显下降,所以无析出或无喷霜的配合是很重要的。此外,为了提高粘合力,还进行了配合聚乙烯等树脂的研究工作。

因汽车门窗玻璃嵌条与玻璃的滑动性很重要,所以在滑动面上喷以聚氨酯漆。但是聚氨酯漆与EPDM的相容性较差,不能直接粘合,通常要使用底漆。为此,最近开展了利用硫化工序的热量,使硫化与喷聚氨酯漆同时进行的工序合理化的研究。对于此一工序合理化,最主要是研究同底漆极性一致的配合。在底漆的极性配合中,在橡胶表面如何产生羟基之类的极性基,是EPDM是否与聚氨酯漆进行化学结合的关键。

在汽车用给水软管中有汽车水箱(散热器)软管、暖气装置软管及汽车前窗洗涤器软管等下面只讲述汽车水箱软管汽车水箱软管是发动机冷却水软管,其要求性能如下:

按照这些标准要求的性能,软管的结构是由外层胶、补强编织层内层胶三层结构组成。前不久,进行了预先将短纤维混入EPDM中的非编织层方式的研究。 成型法主要采用:外层胶、补强编织层与内层胶的复合挤出→插入铁芯(弯管部分成型)→蒸汽罐硫化的方法。最近也有采用编织层以下往上织与挤出成型同时进行的方法及HAV硫化等的合理化方法。

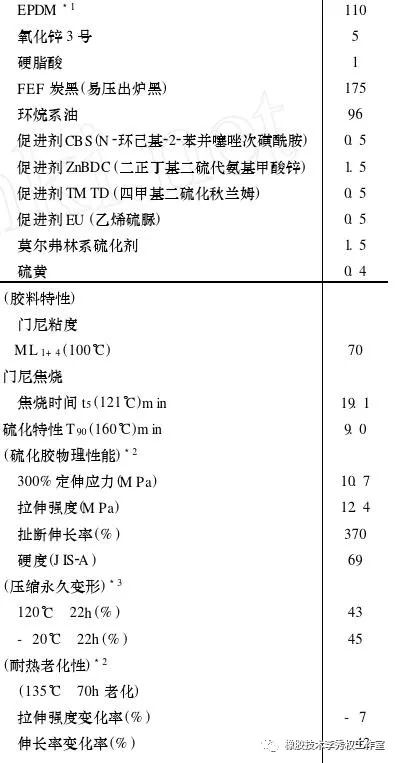

在配合方面上,根据低成本、高低温下的密封性的要求,EPDM采用分子量高,乙烯含量稍低的牌号。补强剂多数使用补强性与挤出物表面均好的FEF炭黑。硫化体系使用耐热老化性、低压缩永久变形性优良的低硫硫化体系。表7是汽车水箱软管的配合例。当然,在要求耐老化性与低压缩永久变形性时,也可使用有机过氧化物硫化。

最近,国外有消息报导,因电腐蚀而引起软管产生裂缝及漏水的问题。这些问题大多是由于炭黑配合过量而处于导电区域及在车体中流动的微电流也流向了软管,导致软管的硫键断裂而造成的。为了改善这种情况,将软管整体或仅对内层胶进行绝缘配合的方法是有效的。

用EPDM制造的建材密封垫,主要用于高楼窗框周边的密封及混凝土板的接缝处。下面就窗框用校正垫片作一介绍。其要求性能是

成型是采用UHF-HAV或蒸汽罐硫化的方式。在配合方面,必须注意不能使硅橡胶密封胶的性能下降。由于其受软化剂硫化促进剂及防老剂等的影响很大,所以这些配合剂要以与硅橡胶密封胶难以相容的为佳。软化剂宜用高粘度烷烃系油;硫化促进剂宜用噻唑类次磺酰胺类二硫代氨基甲酸盐类及部分硫尿类。由于可以采的硫化促进剂受到限制,所以EPDM多使用硫化速度快能获得低压缩永久变形的高分子量的牌号。表8为代表性的配合例。

橡胶电线是在塑料电线的挠性、弹性及热变形产生问题后问世的,最初使用的橡胶材料是天然橡胶,目前主要使用在电性能、耐热性耐候性、耐臭氧性及耐水性等方面均优的EPDM。

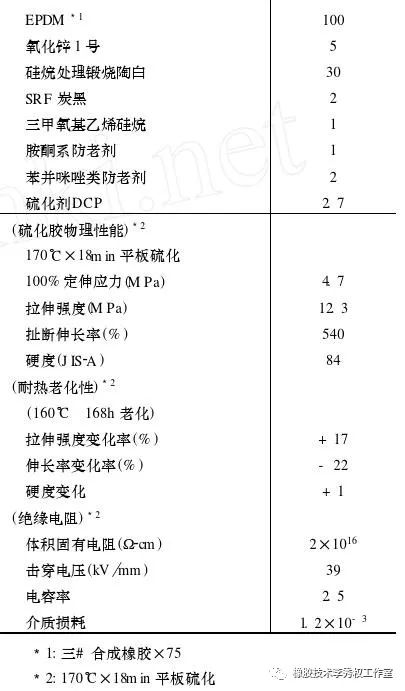

作为电线配合用的补强剂,大多使用疏水性的滑石粉煅烧陶土及硅烷处理陶土。可是这些补强剂随着配合量的增加,会损害击穿电压等电性能,所以其配合量受高压电线用途的限制。因此,在高压电线用途中,即使是低填充量也要求选择挤出成型性能与强度均优良的合成橡胶。表9是高压电线的配合例。

用于低电压的电线,已向成本优先,高填充量配合方向发展。但即使是高填充配合,仍须保持以往的质量,EPDM大多使用门尼粘度约40、分子量分布广、乙烯含量高的挤出成型性能与强度均良好的牌号。

当然,挤出橡胶制品也不例外。针对这些要求,合成橡胶生产厂、助剂生产厂橡胶制品厂之间,必须努力协同工作。